فولاد یک آلیاژ شناخته شده آهن است که برای سالهای متمادی به یکی از اصلیترین بخشهای زندگی بشریت تبدیل شده است و شما میتوانید با نگاه به اطراف خود متوجه استفاده از فولاد در شکلهای مختلف شوید. موضوع قابل توجه این است که نوع فولادی که تولید میشود و خواص و ویژگیهای آن باتوجه به مراحل تولید فولاد میتواند متفاوت باشد. تاکنون روشهای مختلفی برای تولید فولاد مورد استفاده قرار گرفتهاند اما در این مقاله از ایریسا مگ ما تصمیم داریم به مراحل تولید فولاد مدرن که امروزه بیشترین کاربرد را در کارخانههای تولید فولاد دارد را مورد بررسی قرار دهیم. پس تا انتهای این مقاله با ما همراه باشید.

در این مقاله به بررسی موضوعات زیر میپردازیم:

تبدیل آهن به فولاد

در دنیای امروز، صنعت فولادسازی در تلاش است تا روشهای پایدارتری را برای ساخت و تولید فولاد پیدا کنند تا بتوانند فرایند ساخت فولاد را با حداقل آسیب به منابع طبیعی ادامه دهند. به همین دلیل است که روشهای تولید فولاد متفاوت هستند و ممکن است مراحل مختلفی برای تولید فولاد طی شود. اما موضوعی که در میان تمامی روشها تولید فولاد مشترک میباشد این است که برای ساخت فولاد نیاز به تبدیل آهن به فولاد داریم و در واقع فولاد یک آلیاژ قوی و بادوام است که عمدتاً بر پایه کربن تولید میشود. به همین دلیل لازم است به خاطر داشته باشید که هر فرایندی که برای ساخت فولاد دنبال شود باز هم موضوع اصلی که همان تبدیل آهن به فولاد است، ثابت باقی میماند و این تفاوتها تنها روی کیفیت و خواص محصول نهایی تاثیر میگذارند.

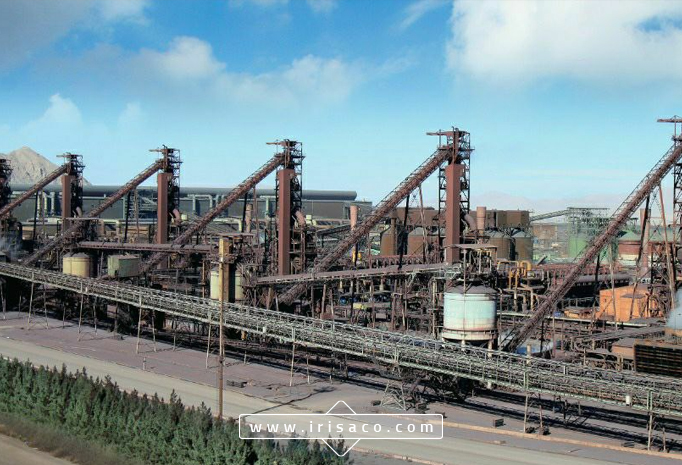

مراحل تولید فولاد در کارخانه

همانطور که پیشتر نیز اشاره شد، فولاد را میتوان به روشهای مختلفی تولید کرد که در هر روش نیز مراحل تولید فولاد متفاوت خواهد بود. در ادامه ما به سعی کردیم مراحل تولید فولاد مدرن را به صورت گام به گام برای شما بیان نماییم.

مرحله اول: فرایند ساخت آهن

بخش اصلی فولاد را آهن تشکیل میدهد. به همین دلیل در اولین مرحله از مراحل ساخت فولاد باید آهن ساخته شود. در این مرحله سنگ آهن، آهک و کک را در کوره بلند قرار گرفته و سپس ذوب میشود. سپس مایع حاصل که آهن مذاب نامیده میشود، تشکیل خواهد شد. اما موضوعی که وجود دارد این است که آهن مذاب دارای حدود 4 تا 4.5 درصد ناخالصی است که وجود این ناخالصیها میتواند فلز را شکننده کند. به همین دلیل نیاز است که این ناخالصی از بین برود که این اتفاق در مرحله دوم رخ خواهد داد.

| بیشتر بخوانید: انواع فولاد کداماند و چه تفاوتهایی با یکدیگر دارند؟ |

مرحله دوم: ساخت فولاد اولیه

برای ذوب و پالایش آهن مذاب جهت ساخت فولاد عموماً میتوان از 2 روش اصلی استفاده کرد که عبارتند از: فولادسازی به روش اکسیژن قلیایی (BOS) و کوره قوس الکتریکی (EAF) که هر یک از آنها ویژگیهای مخصوص به خود را دارند. در روش اکسیژن قلیایی ضایعات فولاد یا همان فولاد بازیافتی به آهن مذاب در کوره بلند اضافه میشود و سپس اکسیژن خالص باسرعت فوق ماصوت طی فرایند بسمر یا همان دمیدن اکسیژن باسرعت بالا در راستای کاهش ناخالصیهای فلز مذاب در ترکیب موجود دمیده میشود. اما در روش کوره قوس الکتریکی، فولاد بازیافتی به همراه آهن مذاب در یک کوره قوس الکتریکی قرار میگیرد و سپس با دمای حدوداً 1650 درجه سانتیگراد گرم میشود تا به فولادی درجه بالا با کمترین ناخالصی ممکن تبدیل شود.

مرحله سوم: ساخت فولاد ثانویه

حال در مرحله سوم از مراحل تولید فولاد لازم است فولاد مذابی که به تازگی تشکیل شده است، با یکسری اقدامات مناسب به یک ترکیب فولاد عالی تبدیل شود. بدین ترتیب با تصفیه فولاد مذاب امکان مدیریت ناخالصیهای موجود و مشخصاً ترکیب نهایی فولاد فراهم شده و میتوان فولادهایی با درجات مختلف را تولید کرد که هر یک از آنها میتوانند جهت مصارف مختلفی مورد استفاده قرار بگیرند. دستکاری دما، حذف عناصری مشخص از ترکیب، گاز زدایی، هم زدن و… برخی از اقداماتی است که در این مرحله صورت میگیرند.

مرحله چهارم: ریخته گری

اکنون میتوان گفت که زیرساخت اصلی فولاد تشکیل شده است و در این مرحله باید فولاد مذاب نهایی در قالبهای خنک کننده ریخته شود که همان مرحله سرد کردن فولاد بشمار میرود. در این مرحله فولاد برحسب کاربرد آن تا حد مشخصی شکل داده میشود و به ورقهای مسطح یا نوارهای نازک و سخت فولادی که قابلیت چکش خواری را دارند، تبدیل میشوند. بعد از اینکه فولاد سرد شد، باتوجهبه کاربرد فولاد تولیدی و محل استفاده، آن را در اندازههای مختلف برش میدهند.

مرحله پنجم: شکل گیری اولیه

حال در مرحله ششم تولید فولاد با استفاده از نورد گرم اشکال اولیه فولاد که در مرحله قبل تشکیل شده است به شکلهای مختلف تبدیل میشوند و در صورت وجود عیب و نقصی در فولاد ساخته شده از مرحله ریختهگری، این عیب و نقص برطرف میشود. در این مرحله فولاد به صورت دقیق و در سطح موردنظر قالب گیری میشود و آن شکل خشن فولاد به شکلهای قطعی مثل لوله، سیم مفتول، میله، سیم، نوار باریک و… تبدیل میشود.

| بیشتر بخوانید: 10 کشور برتر تولید کننده فولاد در جهان |

مرحله ششم: شکل گیری ثانویه

در آخر فولاد با کیفیت و درجه مورد نظر تولید میشود و میتوان با استفاده از تکنیکهای شکل دهی ثانویه مثل نورد سرد، ماشینکاری، اتصال از طریق جوشکاری، کالانیزه و… فولاد تولید شده را به محصول نهایی تبدیل کرده و به بازار عرضه نمود. این محصولات در بخشهای مختلفی مورد استفاده قرار میگیرند.

فولادسازی در دنیای صنعتی امروز یک امر بسیار حیاتی و اجتنابناپذیر است که در زیرساخت پروژههای صنعتی بزرگ تا کوچکترین وسایل آشپزخانه مورد استفاده قرار میگیرد. همواره در راستای بهبود کیفیت فولاد تولید، مراحل تولید فولاد بارها و بارها دستخوش تغییرات شده است و در سالهای اخیر نیز بیشتر شاهد استفاده از مراحل تولید فولاد مدرن در مجتمعهای فولاد هستیم که در این مقاله نیز به آن پرداخته خواهد شد. امیدواریم که این مقاله برای شما مفید بوده باشد.