سیستم سطح دو ریخته گری اسلب، بلوم و بیلت (ایریسا CCS)

خانه > سیستم سطح دو ریخته گری اسلب، بلوم و بیلت (ایریسا CCS)

سیستم سطح دو ریخته گری اسلب، بلوم و بیلت (ایریسا CCS)

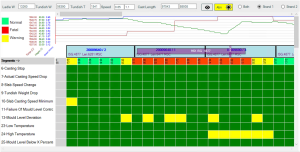

هدف از واحد ریخته گری مداوم تبدیل فولاد مذاب به شمش است ، بسته به نوع دستگاه ریخته گری ، محصولات مختلفی مانند اسلب ، بلوم یا بیلت تولید می شود. به منظور دستیابی به بهترین کیفیت و کاهش ضایعات ، سیستم سطح 2 ریخته گری کنترلهایی را از قبیل برنامه ریزی شمش ، کنترل دستگاه برش ، مارکینگ ، خنک سازی شمش ، تعیین کیفیت شمش ها و پیشنهاد سرعت ریخته گری بر روی دستگاه اعمال می کند. تغییرات سرعت باید دقیق و براساس دستورالعمل ها یا مقادیر تعیین شده توسط سیستم های اتوماسیون باشد تا از بروز حوادثی مانند پاره شدن پوسته شمش و بریک اوت جلوگیری کند. پس از اینکه مذاب قالب را ترک کرد ، پوسته دارد و از آن پس ، پوسته شمش توسط آبی که بر روی شمش اسپری میگردد خنک می شود. شمش پس از خارج شدن از منطقه خنک کننده وارد منطقه برش می شود و بریده می شود. شمش بریده شده به دستگاه مارک منتقل می شود. کنترل فرآیند ریخته گری دارای پیچیدگی های بسیاری است که در حالت اتوماتیک ، کنترل و ردیابی بیشتر قسمت های دستگاه به عهده سیستم سطح دو است.

مدلها

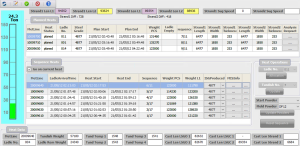

این مدل عملکرد کلیه قسمتها و دستگاه ریخته  گری را پردازش کرده و تولید محصولات ماشین را بر اساس سفارشهایی که از سطوح بالاتر اتوماسیون ارسال می شود ، هماهنگ می کند. در این قسمت با تنظیم سرعت و داشتن اطلاعات پاتیل ارسالی از واحدهای دیگر ، از قطع سکوئنس ریخته گری جلوگیری می شود. همچنین خط ریخته گری را با توجه به ابعاد قالب ، وزن ذوب تاندیش وپاتیل برنامه ریزی می کند. این مدل اطلاعات را به دستگاه های برش و مارک می فرستد. این مدل خطای ناشی از سیستم اندازه گیری طول را به دلیل لغزش غلتک های اندازه گیری ، شناسایی و تصحیح می کند. بنابراین ، اطلاعات صحیح همیشه برای مدلهای دیگر ارائه می شود.

گری را پردازش کرده و تولید محصولات ماشین را بر اساس سفارشهایی که از سطوح بالاتر اتوماسیون ارسال می شود ، هماهنگ می کند. در این قسمت با تنظیم سرعت و داشتن اطلاعات پاتیل ارسالی از واحدهای دیگر ، از قطع سکوئنس ریخته گری جلوگیری می شود. همچنین خط ریخته گری را با توجه به ابعاد قالب ، وزن ذوب تاندیش وپاتیل برنامه ریزی می کند. این مدل اطلاعات را به دستگاه های برش و مارک می فرستد. این مدل خطای ناشی از سیستم اندازه گیری طول را به دلیل لغزش غلتک های اندازه گیری ، شناسایی و تصحیح می کند. بنابراین ، اطلاعات صحیح همیشه برای مدلهای دیگر ارائه می شود.

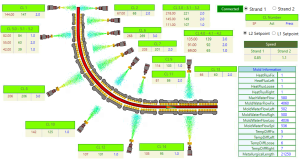

این مدل وظیفه خنک سازی شمش در امتداد خط را بر عهده دارد و یکی از مهمترین مدلهای سیستم است. منطقه خنک کننده به چند بخش تقسیم شده است ، هر بخش باید مقداری از انرژی گرمایی را از شمش جذب کرده و پس از خروج از منطقه خنک سازی ، دمای شمش را کاهش دهد. این کاهش دما باید به صورت تدریجی و مداوم باشد تا از ترک خوردن سطح و داخل شمش جلوگیری شود. روش های خنک سازی که امروزه مورد استفاده قرار می گیرد ، روش استاتیک و روش دینامیک است.

این مدل وظیفه خنک سازی شمش در امتداد خط را بر عهده دارد و یکی از مهمترین مدلهای سیستم است. منطقه خنک کننده به چند بخش تقسیم شده است ، هر بخش باید مقداری از انرژی گرمایی را از شمش جذب کرده و پس از خروج از منطقه خنک سازی ، دمای شمش را کاهش دهد. این کاهش دما باید به صورت تدریجی و مداوم باشد تا از ترک خوردن سطح و داخل شمش جلوگیری شود. روش های خنک سازی که امروزه مورد استفاده قرار می گیرد ، روش استاتیک و روش دینامیک است.

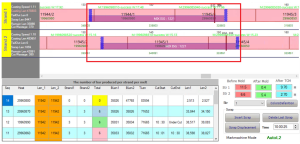

سیستم اتوماسیون سطح 2 با در نظر گرفتن مرزهایی مجازی تغییراتی را که در قالب رخ می دهد را دنبال می کند و به آنها واکنش نشان می دهد. این تغییرات می تواند ناشی از تزریق اکسیژن به داخل نازل برای از بین بردن گرفتگی ، فلای تاندش یا مخلوط کردن دو آلیاژ متفاوت در تاندیش ایجاد شود. در این حالت ، سیستم شروع و پایان بخشی از شمش را که دارای این خاصیت است ، شناسایی کرده و در پایگاه داده خود ذخیره می کند. از آنجا که ممکن است این قسمت از محصول قراضه باشد ، نباید در وسط یک شمش سالم قرار گیرد زیرا ممکن است کل شمش به قراضه تبدیل شود. بنابراین ، این مدل با حل الگوریتم هایی که در آن مرز شروع آلیاژ جدید و آخرین مرز انتهای شمش قبل مشخص میباشد ، سعی در محاسبه مجدد خط و تغییر طول محصول (افزایش یا کاهش) در محدوده استاندارد تعریف شده در سیستم دارد. این روش به برنامه ریزی محصول خالص از یک آلیاژ بدون قراضه کمک می نماید.

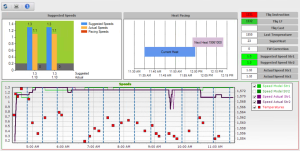

بلافاصله پس از گرفتن دما از تاندیش ، دمای  سوپرهیت تعیین می شود، سپس سرعت متالوژیکی شمش محاسبه شده و به اپراتور اعلام می شود.

سوپرهیت تعیین می شود، سپس سرعت متالوژیکی شمش محاسبه شده و به اپراتور اعلام می شود.

با باز کردن پاتیل ذوب جدید ، ممکن است گرید ذوب جدید و قبلی از نظر آلیاژ یکسان نباشند و یک منطقه مخلوط (آلیاژ جدید) در تاندیش تولید شود. وزن آلیاژ جدید رابطه مستقیمی با وزن ذوب در تاندیش دارد. این مدل نوع آلیاژ جدید و همچنین ابتدا و انتهای شمش را مشخص می کند.

با باز کردن پاتیل ذوب جدید ، ممکن است گرید ذوب جدید و قبلی از نظر آلیاژ یکسان نباشند و یک منطقه مخلوط (آلیاژ جدید) در تاندیش تولید شود. وزن آلیاژ جدید رابطه مستقیمی با وزن ذوب در تاندیش دارد. این مدل نوع آلیاژ جدید و همچنین ابتدا و انتهای شمش را مشخص می کند.

این مدل کل خط را به بخشهای مجازی تقسیم  کرده و کلیه ورودیها و اطلاعات مربوط به آن بخش را از زمان تولید در قالب تا زمان برش ذخیره می کند. به عنوان مثال ، اگر فلوی آب در یک منطقه برای مدتی کاهش یابد ، بخشهای مجاور آن منطقه خنک کننده علامت گذاری می شود و علت ذخیره می گردد و آن را به عنوان یک وضعیت غیر عادی در نظر می گیرد. هر شرایط غیر طبیعی وزن مخصوص به خود را دارد. بعد از برش شمش ها ، این مدل کیفیت شمش ها را با توجه به تمام ناهنجاری های موجود در شمش ارزیابی می نماید.

کرده و کلیه ورودیها و اطلاعات مربوط به آن بخش را از زمان تولید در قالب تا زمان برش ذخیره می کند. به عنوان مثال ، اگر فلوی آب در یک منطقه برای مدتی کاهش یابد ، بخشهای مجاور آن منطقه خنک کننده علامت گذاری می شود و علت ذخیره می گردد و آن را به عنوان یک وضعیت غیر عادی در نظر می گیرد. هر شرایط غیر طبیعی وزن مخصوص به خود را دارد. بعد از برش شمش ها ، این مدل کیفیت شمش ها را با توجه به تمام ناهنجاری های موجود در شمش ارزیابی می نماید.