فولاد یک عنصر بسیار قدرتمند و البته کاربردی برای بهبود شرایط زندگی بشریت است. این ماده آلیاژی از آهن است که پس از ترکیب با عناصر دیگری مثل کربن، منگنز یا فسفر استحکام و دوام بالایی را پیدا کرده و میتوان از آن در صنایع مختلف و برای دستیابی به اهداف متفاوت استفاده کرد. موضوع قابل توجه در بحث فولاد این است که عناصری که بهمنظور شکلگیری فولاد با آهن ترکیب میشوند، متفاوت هستند و هر ترکیبی میتواند به ساخت یک نوع فولاد منحصر به فرد منجر شود. هر نوع فولاد را میتوان برای هدف خاصی در بخشهای مختلف صنایع مورد استفاده قرار داد تا بتوان بهترین نتیجه را از تولید محصول موردنظر به دست آورد. در همین راستا تصمیم داریم در این مقاله از ایریسا مگ به بررسی انواع مختلف فولاد و ویژگیهای آنها بپردازیم و ترکیباتی که منجر به تولید آنها میشود را مورد بررسی قرار دهیم. بدین ترتیب شما میتوانید با شناخت مناسب انواع فولاد و ویژگیهای هر یک از آنها، بهترین انتخاب را برای نیازهای کسب و کار خود داشته باشید.

در این مقاله به بررسی موضوعات زیر میپردازیم:

پس تا انتهای این مقاله با ما همراه باشید.

فولاد چیست؟

بشر برای اولین بار حدود 6000 سال پیش یاد گرفت که با آهن کار کند و به مرور در مهمترین نقش خود یعنی به عنوان یک عنصر فوق العاده در تولید فولاد مورد استفاده قرار گرفت. آهن فراوانترین ماده معدنی موحود در جهان است اما آهن در حالت خالص خود بسیار نرم است و به دلیل استحکام و دوام ضعیفی که دارد نمیتوان از آن برای اهداف خاص استفاده کرد. در این بین لازم است برای بهرهبرداری از خواص آن، این ماده معدنی را با مواد دیگر ترکیب کرد و در نتیجه آن انواع فولاد را تولید نمود. فولاد در واقع یک آلیاژ آهن است که عنصر اصلی سازنده آن آهن است اما با یک یا چند فلز دیگر ترکیب میشود و فولاد که دارای ویژگیهای منحصر به فردی است را تشکیل میدهد.

| بیشتر بخوانید: 10 کشور برتر تولید کننده فولاد در جهان |

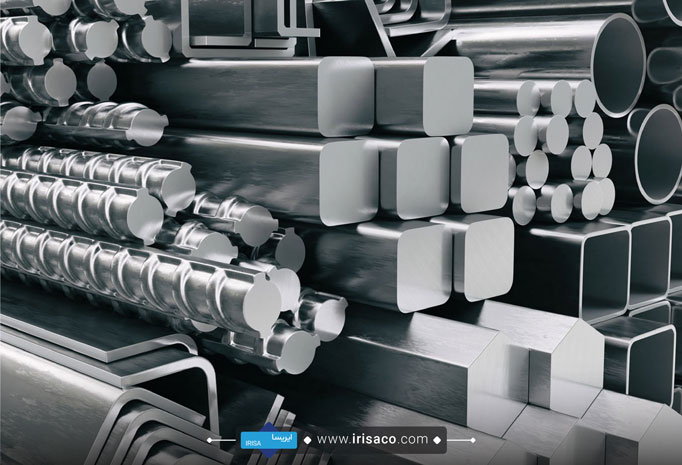

فولاد به یکی از عناصر اصلی در زندگی ما تبدیل شده است و شما همین الان که به دور و اطراف خود نگاه کنید نیز میتوانید وسایلی که در آنها فولاد به کار رفته است را نیز مشاهده نمایید. میتوان گفت که تقریباً در همه چیز از سوزنهای خیاطی گرفته تا تانکرهای نفت و حتی ابزارهای مورد نیاز برای تولید آنها، از انواع فولاد استفاده شده است. اما استفاده اصلی از فولاد در صنایع است و کارخانههای فولاد با تولید محصولات مختلفی مثل لولههای فولادی، میلههای فولادی یا ورقهای فولادی به رونق کسب و کارهای دیگر کمک میکند.

لیست انواع مختلف فولاد

به طور کلی فولاد با توجه به درصد کربن به کار رفته، ترکیباتی که دارد و همچنین روشی که برای گرم کردن و سرد کردن فلز استفاده میشود، میتواند شکلهای مختلفی را پیدا کند. اما در حالت کلی عموماً میتوان 4 زیرگروه اصلی را در نظر گرفت که عبارتند از:

- فولاد کربنی (Carbon steel)

- فولاد آلیاژی (Alloy steel)

- فولاد ضد زنگ (Stainless steel)

- فولاد ابزار (Tool steel)

در ادامه به بررسی هر یک از آنها خواهیم پرداخت.

| بیشتر بخوانید: تفاوت نورد سرد و گرم چیست؟ |

فولاد کربنی (Carbon steel)

تمامی انواع فولاد دارای کربن هستند و در اصل کربن عنصر اصلی برای شکلگیری فولاد است که باید با آهن ترکیب شود. اما ویژگی فولاد کربنی که باعث تمایز آن با دیگر ترکیبات فولاد شده است، عدم وجود عناصر دیگر در ترکیب است. به طور معمول ترکیب فولاد کربنی دارای 2% کربن است که سبب میشود این ماده بسیار قوی و بادوام بوده و بتوان از آن به شکلهای متعددی استفاده کرد. به همین دلیل نیز اغلب از آن برای ساختن محصولاتی مثل چاقو، سیمهای محکم، قطعات خودرو و… استفاده میشود. فولاد کربنی را میتوان در یکی از 3 زیر گروه زیر قرار داد:

- کربن کم: این نوع از فولاد را میتوان رایجترین و ارزانترین نوع فولاد دانست. این فولاد به دلیل انعطافپذیری بالایی که دارد به شکل مناسبی قابل شکلدهی است و از آن برای تولید سیم، پیچ و مهره یا لوله استفاده میشود. در این نوع ار فولاد حدود 0.30% از ترکیب را کربن تشکیل میدهد.

- کربن متوسط: حدود 0.31% تا 0.60 از ترکیب فولاد با کربن متوسط را کربن تشکیل میدهد. این نوع از فولاد استحکام بیشتری دارد و به همین دلیل از انعطافپذیری کمتری نسبت به کربن کم برخوردار است. عموماً از فولاد کربن متوسط برای تولید چرخ دنده و خطوط راه آهن استفاده میشود.

- کربن زیاد: سختترین نوع فولاد که درصد کربن آن بین 0.6% تا 2% میباشد، فولاد کربن زیاد است. از این فولاد برای تولید میخهای آجری و ابزارهای برش تیزی مثل تیغههای ترنچر به کار گرفته میشود. به دلیل استحکام بسیار بالای فولاد کربن زیاد از آن در پروژههای ساختمانی نیز استفاده میشود.

حقیقت: فولادهای کربنی حدود 90% از کل تولید فولاد را تشکیل میدهند.

فولاد آلیاژی (Alloy steel)

فولاد آلیاژی یکی دیگر از انواع مختلف فولاد است که قصد داریم در این مقاله به آن بپردازیم. این نوع از فولاد ترکیبی از چندین فلز مختلف مثل نیکل، مس و آلومینیوم است. فولاد آلیاژی طیف گستردهای از آلیاژها را شامل میشود که هر یک از آنها دارای خواص منحصر به فردی هستند. عموماً این نوع فولاد دارای استحکام بسیار بالایی است، انعطافپذیر بوده و در برابر خوردگی نیز مقاوم است و از آن برای تولید برخی از فطعات خودرو، خطوط لوله، بدنه کشتیها و پروژههای مکانیکی استفاده میشود. برخی از رایجترین فولادهای آلیاژی عبارتند از:

- آلومینیوم: این آلیاژ سبب شکلگیری یک فولاد سبک و مقاوم در برابر حرارت میشود که دارای انعطافپذیری بالایی است. کار با فولاد آلیاژی آلومینیوم راحت بوده و از آن در تولید اگزوز و ژانراتورهای برق استفاده میشود.

- مس: این آلیاژ فولاد در برابر خوردگی ناشی از گرما بسیار مقاوم است و از ان برای سیم کشی برق یا تولید مبدلهای حرارتی صنعتی استفاده میشود.

- منگنز: این آلیاژ فولاد در برابر ضربه مقاوم است و به همین دلیل از آن در تولید کابینتهای ضدگلوله، صفحات ضد مته و گاوصندوقهای مستحکم استفاده میشود.

- مولیبدن: فولاد آلیاژی مولیبدن قابل جوش بوده و در برابر خوردگی ناشی از فشار بسیار مقاوم است. به همین منظور از این آلیاژ برای ساخت و سازهای زیر آب و تولید خطوط لوله نفت و گاز استفاده میشود.

- سیلیکون: این آلیاژ فولاد نرم و چکش خوار است و دارای خاصیت مغناطیسی میباشد و میتوان از آن برای تولید آهنرباهای دائمی در ترانسفورمانورهای الکتریکی استفاده کرد.

- وانادیوم: فولاد آلیاژی وانادیوم ضربه گیر بوده و در برابر لرزش مقاوم است. به همین دلیل از آن در تولید قطعات خودرو یا ساخت و ساز ساختمان استفاده میشود.

فولاد ضد زنگ (Stainless steel)

احتمالاً شناخته شدهترین نوع فولاد را میتوان فولاد ضد زنگ دانست. در این فولاد حدود 1. تا 20% از ترکیب را کروم تشکیل میدهد و این ترکیب سبب میشود تا فولاد تولید شده در برابر خوردگی مقاوم باشد و در عین حال به دلیل انعطافپذیری بالا بتوان آن را به شکلهای مختلفی درآورد. فولاد ضد زنگ در مقایسه با دیگر انواع فولاد گرانتر است و از این فولاد عموماً در تولید تجهیزات جراحی، ساخت ظروف نقره، ساخت تجهیزات ساختمانی و… استفاده میشود. این نوع فولاد ظاهر درخشانی را دارد و در کنار ویژگیهای عنوان شده به زیبایی محصولات نیز کمک میکند. به طور معمول فولاد ضد زنگ را میتوان به 4 زیر گروه اصلی تقسیم کرد:

- مارتنزیتی: فولاد مارتنزیتی در هنگام فرایند تولید به سرعت سرد میشود و این موضوع باعث میشود که در برابر حرارت مقاوم بوده و دارای ویژگیهای مغناطیسی باشد. از این نوع فولاد برای تولید ابزار پزشکی، کارد و چنگال استفاده میشود.

- فریتی: این نوع از فولاد با مقادیر پایینی از کربن و نیکل تولید میشود و فولادی سخت، مقاوم و مغناطیسی است و معمولاً به دلیل استحکام و درخشندگی که به دلیل وجود کروم دارد، در خودروسازی مورد استفاده قرار میگیرد.

- آستینیتی: فولاد ضد زنگ آستینیتی در مقایسه با انواع دیگر دارای کروم و نیکل بالاتری است و این امر به مقاومت آن در برابر خوردگی کمک میکند و همچنین باعث میشود تا خاصیت غیرمغناطیسی پیدا کند. از این نوع فولاد در تولید لوازم آشپزخانه استفاده میشود.

- دوبلکس: با ترکیب آلیاژ آستینیتی و فریتی در نهایت فولاد ضد زنگ دوبلکس تولید میشود که ویژگیهای هر 2 آلیاژ را دارد. این نوع از فولاد در حالی که از استحکام بسیار بالایی برخوردار است به دلیل وجود کروم در آن انعطافپذیر نیز بوده و در برابر خوردگی نیز مقاوم است و در صورت نیاز نیز میتوان آن را جوش داد.

فولاد ابزار (Tool steel)

آخرین نوع فولاد که قصد داریم در این مقاله به آن بپردازیم، فولاد ابزار است. این نوع از فولاد به دلیل ترکیبی که دارد معمولاً در برابر حرارت و خراش بسیار مقاوم میباشد. به همین دلیل از آن برای تولید ابزارآلات فلزی مثل چکش یا ماشینآلات تولید ابزار استفاده میشود. چرا که این ابزارها باید در مقایسه با محصولاتی که قرار است تولید شوند، مقاوم بیشتری را داشته باشند.

سخت شونده در هوا: وجود سطح زیادی از کروم در این نوع از فولاد سبب میشود تا فولاد سخت شونده در هوا بتواند در معرض دمای بالا قرار بگیرد.

- سخت شونده در آب: این نوع از فولاد در حین تولید با آب خاموش میشود و جزء نمونههای ارزان قیمت فولاد بوده و به دلیل مقاومت بالا در برابر سایش سطح برای ساخت ابزارهای رایج مثل چکش و تیغه از آن استفاده میشود.

- سخت شونده در روغن: این نوع از فولاد در برابر لغزش بسیار مقاوم است و از آن برای تولید چاقو یا قیچی استفاده میشود.

- سرعت بالا: فولاد با سرعت بالا در برابر سایش، ضربه و گرما بسیار مقاوم است و از آن برای تولید ماشینها و ابزارهای پرسرعت مثل مته یا اره برقی استفاده میشود.

- کار گرم: این نوع از فولاد همانطور که از نام آن نیز مشخص است میتواند در برابر گرمای شدید مقاوم باشد و از آن در آهنگری و ریختهگری استفاده کرد.

- مقاوم در برابر ضربه: این آلیاژ فولاد به دلیل داشتن مقادیر کمی از کربن، سیلیکون و مولیبدن دارای سختی بالایی است و از آن برای تولید ابزارهایی مانند پانچ و پیچگوشتی استفاده میشود.

پاسخ به برخی از سوالات رایج شما درباره انواع فولاد و تفاوتهای آنها با یکدیگر

|

در این مقاله تلاش کردیم تا شما را با انواع فولاد و ویژگیهایی که هر یک از آنها دارند آشنا کنیم. بدین ترتیب این امکان برای شما فراهم میشود تا بتوانید با شناخت بهتری، مناسبترین فولاد را برای کسب و کار خود تهیه نمایید. خوشبختانه در ایران تولید فولاد در بهترین حالت ممکن است و مجتمعهای فولاد ایران مثل فولاد مبارکه، فولاد خوزستان، فولاد هرمزگان و… جزء بهترینهای این حوزه در جهان هستند.